ارتباط و انتقال اطلاعات در PLC ها

نياز مبادله اطلاعات بين PLC ها و ساير تجهيزات در يك كارخانه خودكار ، سبب شده است كه امكانات ارتباطي روي همه كنترل كننده ها نصب شود در PLC هاي كوچك سخت افزار و نرم افزارلازم در خود بدنه PLC نصب گردد و در PLC هاي بزرگ ، ماژول هاي ويژه اي جهت ارتباط وجود دارد.

باسهاي ارتباطي براي منظورهاي مختلفي استفاده مي شوند از جمله:

• نمايش داده ها و آلارم ها از طريق VDU يا چاپگر

• ذخيره داده ها در فايلهاي بايگاني(در يك كامپيو تر) تا براي بررسي كارايي فرايند و مديريت اطاعات استفاده شوند.

• ارسال پارامترهاي لازم از طريق اپراتور يا كنترل كننده ناظر به PLC ها

• تغيير برنامه PLCها از طريق كنترل كننده ناظر

• تغيير وضعيت نقاط I/O از طريق يك ترمينال راه دور

• اتصال PLC در يك سلسله مراتب كنترلي كه در آن PLC هاي متعددي وجو دارد.

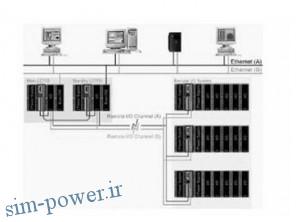

يك سيستم Redundant با خطوط دوبل اترنت و خطوط دوبل Remote I/O و منابع تغذيه دوبل روي هر Remote I/O

ورودي/خروجي دور دست و ارتباط با آنها:

هنگاميكه تعداد زيادي ورودي /خروجي در فاصله اي دوروجود دارد،اتصال مستقيم آنها به PLC نياز به اتصالات زيادي دارد كه مقرون به صرفه نيست،دراين مواقع يك واحدI/O در مكان لازم نصب مي شودوبايك زوج سيم به PLC متصل مي گردد. واحد I/O اطلاعات مربوط به ورودي/خروجي ها را از طريق اتصال سريال به PLC ارسال و دريافت مي كند. باتوجه به اينكه واحد I/O تا PLCممكن است به چند هزار متر برسد،صرفه جويي زيادي در هزينه ها مي شود. در سيستمهاي بزرگ ممكن است چندين PLC وجودداشته باشد كه همگي تحت نظارت يك PLC اصلي عمل مي كنند.معمولا برنامه كنترلي در PLC اصلي اجرا مي شود و PLCهاي ديگر فقط وظيفه ارتباط با واحد هاي I/Oرا به عهده دارند.

انتقال اطلاعات در صنعت

در سالهاي اخير مسئله بر قراري ارتباط در پروسه هاي صنعتي رشد چشمگيري داشته است. پيش از اين ارتباط درصنعت و پرو سه هاي كنترل صنعتي به فرستادن سيگنال از جانب يك مركز كنترل به مركز فرماندهي خلاصه مي شد، اما امروزه تمام كنترل كننده هاي كوچك و بزرگ (PLCs) در هر نقطه اي از فيلد كه باشند بايد با يكديگر و در نهايت بامركزكنترل مربوط به خود ارتباط بر قرار كنند و همين امر باعث پيچيده شدن هرچه بيشتر سيستمهاي ارتباطي خواهد شد.

PLCها امروزه طوري طراحي و سا خته مي شوند كه بجز وظيفه اصلي و مهم خود كه همان اجراي فرامين كنترلي تعريف شده و كنترل اتو ماتيك يك پروسه صنعتي است، بتوانند موارد مهم ديگري از قبيل برقراري ارتباط با مركز كنترل و ديگر كنترل كننده هاي داخل فيلد را نيز بر عهده بگيرند. بنابراين در ساختار داخلي آنها پيش بيني هاي لازم جهت استفاده از ابزار ها و لوازم خاص ارتباطي صورت گر فته است.

به عنوان مثال مي توانيم يك سيستم PLC كه در محل خط توليد قرار دارد و توسط ترمينال مخصوص شبكه محليLAN(Local area network) به ماشينهاي مركز كنترل كه در محل اتاق كنترل كار خانه قرار دارند،متصل كنيم و از همانجا ، PLCرا كنترل كنيم.

مثلا مي توانيم بهPLC فرمان دهيم تا رو تين كنترلي مربوط به توليد قطعه اي خاص را اجرا كرده ، فرامين آنرا صادر كندو همچنين بر روند كل پروسه نظارت كامل داشته باشد.

سپس نفر بعدي كه در شيفت بعدي فعاليت مي كند ، مي تواند يك گزارش كامل از چگونگي كنترل پروسه توسطPLCمورد نظر را تهيه كرده و از روي آن تعداد قطعات سالم و خراب و حتي زمانهاي از دست رفته و تلف شده در حين توليد را محاسبه كند.

مركز تعميرات كارخانه نيز مي تواند با استفاده از روشهاي ارتباطي و مخابراتي ، از بروز اشكال در هريك از ماشينهاي كار خانه اطلاع حاصل كرده و پرسنل تعمير كاري را جهت رفع اشكال اعزام دارد، مركز تعميرات حتي مي تواند با اطلاع داشتن از وضعيت كليه ماشينهاي خراب، اولويت تعمير را به هر كدام از آنها واگذار كند.

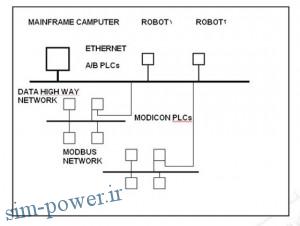

براي درك بهتر مطلب شكل1-1 را كه بلوك دياگرام معماري شبكه ارتباطي را در بخشي از كارخانه نشان مي دهد ، ببينيد.

شكل 1-1:شبكه محلي PLCsو شبكه گسترده ETHENET بين كار خانه ها